从人工“火眼金睛”挑选杂物,到数字化“千里眼”实现杂物溯源;从依赖经验频繁调控参数,到数据驱动实现工艺稳态;从选优评价遇到瓶颈,到建立岗位质量目标评价指标树,创新质量评价机制……湖南中烟长沙卷烟厂通过智能制造场景建设实现“千丝万缕”捋明白、“丝丝精湛”道清楚。

以“数”赋能,打造杂物治理新模式

“烟叶原辅料含杂是行业目前遇到的普遍情况,复烤厂出来的同批烟叶含杂具有规律性,每天要根据各班组杂物上报情况,进行统计分析,判断后续来料含杂情况。”在新员工入职培训中,该厂工艺员冯程介绍道。

“能不能实现杂物数据自动汇总,形成报警提醒呢?”一颗“杂物探索”的种子在新员工刘毅政心中萌发。

经过两个月跟班学习,刘毅政了解到生产线的除杂主力军是“光谱除杂机”。“既然光谱除杂机能够识别并及时将杂物剔除,为什么不能将剔除数据进行采集、存储、分析呢?”他向技术员提出自己的疑问。在得到技术员认同后,他们说干就干,在分析可行性、确定技术方案,项目很快启动。

“图片数据与常用的关系数据不同,它是非结构化数据,对我们来说是个新领域,为了啃下硬骨头,项目组成员利用工余时间积极学习新技术,以周为单位召开交流会,分享学习心得,大幅提升了技术消化速度,不到两个月就解决了数据传输和存储两个关键问题。”项目负责人汪浩洋介绍到。

“只要除杂机检测到杂物,系统就会将杂物图片、物料批次信息、时间戳记录下来,形成分析报表,及时发现杂物隐患,在后续生产中加大除杂力度……”储备技术员廖伟胜汇报道。“我们的目标是让所有卷烟工业企业实现烟叶杂物信息的互联、互通、共享”。

提“智”增效,实现过程管控新突破

“制丝工艺涉及加水、加温、脱水等过程,水分的精准控制是保障产品质量的关键环节。如果烘丝前水分与工艺制造规定的要求不匹配,就要调整烘丝筒的工艺参数,会导致加工强度不一致,影响烟丝的填充值、香气等内在品质。”该厂工艺员熊知进在项目研讨会上说到。

“松散回潮加水量是唯一可以控制烘丝入口水分的方式。在生产前,要参考上一批的加水量和烘前水分实际值,对比环境温湿度变化,这样过于依赖人工经验,缺少可量化的指导,不利于质量控制,如果可以把经验总结成控制方法就好了。”扎根叶片线中控岗位二十多年的郑宇在智能制造沙龙交流会上提到。

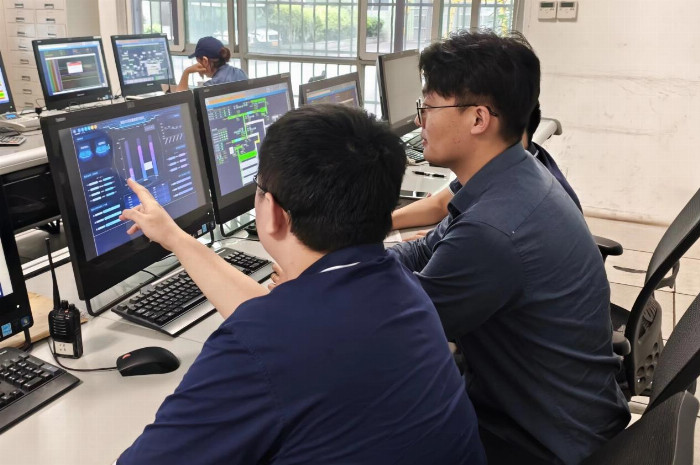

为了将操作人员的实践经验总结成一套可行的过程控制方法,充分应用历史生产数据,项目组确定了9个影响烘前水分的关键因子,利用多元回归算法,建立了线性回归预测模型,通过模型预测值调节松散回潮工序加水比例,进而稳定烘前水分。

通过研究探索,项目组形成了“测试—记录—修复—验证—复测”的闭环流程。近两个月,松散回潮工序参考稳态控制模型预测加水量,进行带料测试共计57批次,烘丝前入口水分偏差均在0.5%范围内,优于去年同期人工控制水平。

图为技术人员现场建模研究开发场景王仲苍摄

“数”“智”结合,开创质量评价新局面

“长期以来,制丝车间因为流水线生产的特点,在质量评价上没有客观具体的方法,虽然引入了SPC系统,质量管理从结果控制转变为过程控制,但在合格的基础上选优评定遇到了瓶颈,全员提升质量的积极性和主动性不高”。

为了准确评价各岗位员工质量控制水平,车间以质量参数和异常断流原点数据为基础,设计了过程质量和设备保障能力评价模型,建立了制丝车间过程质量数字化评价体系。根据反映质量水平的参数控制难度、各参数对工序的影响程度及对产线影响程度,设置不同权重,通过加权计算得出工序、产线、区域、车间四个层级的质量水平得分。通过与目标比、环比、趋势走向,统计得出过程质量能力得分,动态衡量各层级过程质量管控能力,将所有工序拉到同一维度,实现不同参数、产线、班组间的横向可比。

“过程质量评价不仅仅用于评优,更是发现问题的重要工具。通过对生产过程数据的收集、统计、分析,可以快速精准定位过程管控薄弱环节,挖掘改进空间,持续提升产品质量”。从2020年运行至今,制丝车间通过过程质量评价体系发现问题,输出分析改进项目百余项,推进工艺改进课题立项十余项。

图为青年员工开发过程质量数据可视化看板彭文斌摄

近年来,长沙卷烟厂立足新发展阶段,致力于智能制造示范工厂建设,从全局着眼做好谋篇布局,调动员工参与热情,在实践中大胆探索,充分应用数据资产,以场景建设为抓手,实现点上发力、线上融合、面上突破,为企业实现高质量发展注入强劲动能。(李超)

-推广-

凡本网注明 “来源:XXX(非本网)” 的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

上一篇: 云鲸智能出海“狂飙 ”,组织变革是关键