一、研制背景

地铁建设过程中,地下车站现浇混凝土内衬墙裂缝会影响地下空间的使用及结构耐久性,因此内衬墙结构的裂缝防治一直是地下工程施工的难点和重点。针对内衬墙的开裂机理,集团研究院开展了系列课题研究,其中内衬墙混凝土振捣工艺的改进是研究的重点。

传统的内衬墙混凝土振捣工艺通常采用插入式振捣棒,但由于墙体结构内横向布置有钢筋,对于高达4~5m的内衬墙,振捣棒需根据混凝土的浇筑高度反复插拔才能够实现混凝土振捣密实。由于内衬墙振捣的操作空间狭窄、施工人员操作强度大,实际施工过程中内衬墙的振捣棒插入点密度与次数往往不足,从而影响内衬墙体的密实度,进而产生裂缝、后期渗漏等质量问题。

传统插入式振捣工艺

墙体开裂后渗漏情况

二、研制过程

集团研究院依托上海轨道交通21号线10标东靖路站开展了地下车站内衬墙振捣工艺改进的研究。从提出设想、方案确定、设备研发、算法编写、系统集成,通过多次厂内模拟实验、2次地面缩尺试验及1次坑内足尺试验,历时10个月先后解决了附着式振捣器底座焊接螺栓脱落、液位触发不灵敏、控制柜电流负载过大、振捣器激振力过大易导致钢模底部松动、液位分区探测、设备分组控制等问题。在项目部的大力支持下,9月13日的第二次坑内足尺试验中系统运行稳定,内衬墙振捣工艺改进的研究取得成功。

第一次地面试验

第二次地面试验

第一次坑内试验

第二次坑内试验

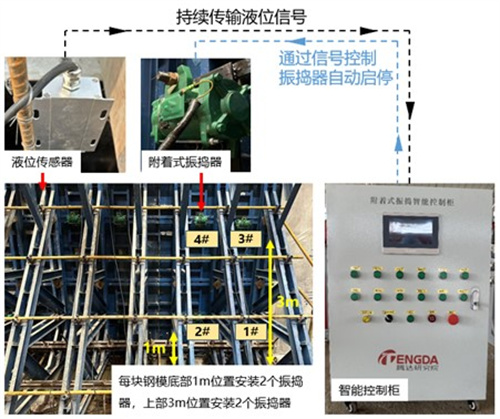

内衬墙附着式振捣智能控制系统主要由安装在内衬墙钢模外侧的附着式振捣器、安装在内衬墙钢模上部的液位传感器及智能控制柜构成。其中液位传感器负责实时监测混凝土浇筑液位,触发设定液位后,由控制柜自动开启各组振捣器,振捣至设定时长后自动停止,实现混凝土浇筑过程竖向分层、横向分组的分布式振捣。当内衬墙混凝土浇筑完成后按设定的时间循环进行全自动整体复振,确保混凝土振捣至足够均匀密实。

附着式振捣智能控制系统原理图

附着式振捣器地面试验段

附着式振捣器坑内试验段

三、效果验证

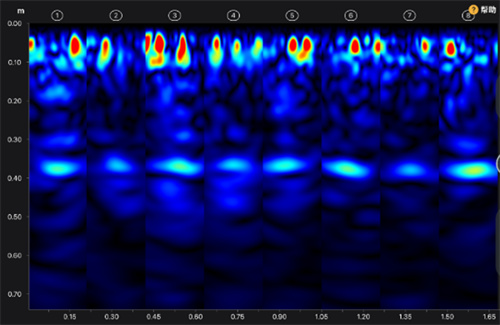

为了验证对比插入式振捣器与附着式振捣器的作用效果,集团购入了混凝土超声波扫描仪分别对两种工艺下的内衬墙实体质量进行了检测。混凝土超声波扫描仪采用超声波多通道成像技术与紧凑的无线传感器和人工智能定位系统相结合,只需将传感器连接到 iPad 即可轻松测量混凝土厚度、检测缺陷和确定物体的位置,是当前最先进的混凝土质量无损检测设备。

混凝土超声波扫描仪

附着式振捣器试验段

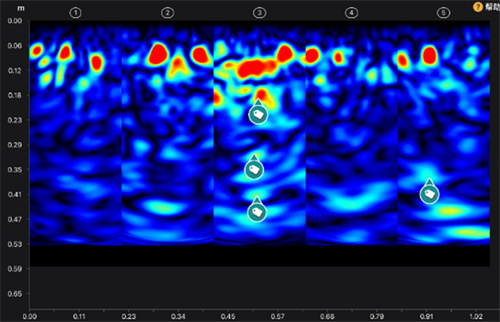

插入式振捣施工区

内衬墙检测情况对比

试验检测结果表明:附着式振捣器作用下的内衬墙混凝土均匀且密实;插入式振捣作用下的内衬墙混凝土存在密实度异常区域。另外,混凝土外观气泡数量较插入式振捣器明显减少,因此附着式振捣智能控制系统能大幅度提升内衬墙混凝土结构的施工质量。

四、主要创新

当前附着式振捣工艺研究点集中在预制箱梁、预制T梁及隧道管片中,该系统填补了地下车站内衬墙混凝土振捣施工工艺领域的技术空白。具有以下创新点:

(1)该系统采用模块化设计,能够适应不同尺寸地下车站内衬墙混凝土的振捣;

(2)该系统可根据混凝土浇筑液位实时分层、分区控制振捣器的启停,适应复杂的浇筑工况;

(3)系统采用时序逻辑控制,可实现多模板振捣器时间序列下实时动态响应;

(4)系统采用分布式并行控制策略,单点可控制多台附着式振捣器,大大减少了控制系统的规模,优化了现场布线;

(5)开发了振捣器物联网络数字化监控平台,可实时在线监控振捣器的工作状态。

此次试验的成功表明附着式振捣智能控制系统已经满足施工现场实际的场景需求,下阶段将在工程建设中持续优化并推广应用。

(图文/腾达建设集团股份有限公司 潘国庆)